SCC progetta e realizza sistemi di depurazione dei liquidi lubrorefrigeranti per macchine utensili. Questa gamma di prodotti si compone di diversi modelli di depuratori che adottando differenti tecnologie, consentono di fare fronte e risolvere il problema della filtrazione dei lubrorefrigeranti nei suoi molteplici aspetti.

Tutte queste serie prevedono anche la realizzazione di soluzioni personalizzate. SCC realizza a richiesta, macchine su misura per soddisfare clienti sempre più esigenti.

SISTEMA FILTRANTE AUTOPULENTE A TAMBURO SERIE FAT

Il sistema filtrante rotativo a tamburo, serie FAT, è un macchina progettata per la separazione e per l’eliminazione di particelle magnetiche e amagnetiche da oli interi ed emulsionati depurandoli, studiato appositamente per quegli impianti che necessitano di separatori solido/liquido di grande portata. Esso è disponibile in diversi modelli capaci di trattare fino a 500 l/min di olio intero e a 1000 l/min di emulsione, con grado di filtrazione personalizzabile, e consente lo smaltimento differenziato del materiale di scarto senza l’utilizzo di materiali filtranti consumabili.

Inoltre il cilindro filtrante del tamburo è autopulente in quanto dotato di un sistema di ugelli lavatori, permettendo così la riduzione della manutenzione dell’appa recchiatura stessa. Per risolvere il problema della filtrazione dei lubrorefrigeranti e, quindi, massimizzare la produttività della lavorazione stessa, oltre ai modelli standard di produzione, SCC è in grado di fornire soluzioni personalizzate per il cliente.

Applicazione

La nostra serie di filtri a tamburo autopulente trova applicazione in tutte le macchine utensili ad asportazione di truciolo, quali:

- Centri di lavoro

- Transfer

- Torni

- Rettifica e foratura profonda

- Altre lavorazioni gravose

Principali settori di utilizzo del filtro a tamburo rotante:

- Industria meccanica e settore automotive, dove vi sono processi di lavorazioni che implicano asportazione di truciolo per lavaggio, abrasione, ecc

- Impianti di depurazione e trattamento acque reflue per diversi processi separazione dei solidi dalle acque reflue

- Industrie chimiche plastica: vernici, solventi, concerie, ecc.

- Industrie delle bevande: distillerie, cantine, birrerie, ecc.

- Industrie alimentari

Principio di funzionamento

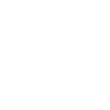

Il liquido inquinato viene convogliato all’interno del depuratore attraverso pompe nel manicotto ( B ) posto sopra al filtro e da qui, grazie al principio dei Vasi Comunicanti di Archimede, oltrepassa la tela metallica posta sul tamburo rotante ( A ) entrando all’interno del tamburo e depositando le impurità che contiene sul lato esterno della tela stessa. Fino al momento in cui lo strato di sporco depositato sul- la tela è in grado di consentire il flusso di liquido costante dall’esterno all’interno del tamburo i livelli si mantengono paritari e il liquido sporco proveniente dall’esterno continua ad attraversare la tela metallica, depurandosi dalle impu- rità.

Il liquido inquinato viene convogliato all’interno del depuratore attraverso pompe nel manicotto ( B ) posto sopra al filtro e da qui, grazie al principio dei Vasi Comunicanti di Archimede, oltrepassa la tela metallica posta sul tamburo rotante ( A ) entrando all’interno del tamburo e depositando le impurità che contiene sul lato esterno della tela stessa. Fino al momento in cui lo strato di sporco depositato sul- la tela è in grado di consentire il flusso di liquido costante dall’esterno all’interno del tamburo i livelli si mantengono paritari e il liquido sporco proveniente dall’esterno continua ad attraversare la tela metallica, depurandosi dalle impu- rità.

Quando l’elemento filtrante raggiunge un grado di intasamento troppo elevato, i 2 livelli posti sul sistema FAT e protetti per evitare che lo sporco ne alteri il segnale, mandano un comando di avanzamento del tappeto dragante ( D ) e del tamburo che inizia a ruotare al fine di esporre una nuova parte di tela metallica pulita e ripristinare l’equilibrio dei liquidi.

Dopo la rotazione, la sezione di tela filtrante che si era intasata coi fanghi, non è più immersa nel liquido, si trova in una posizione di stand-by, nella quale il DOPPIO SISTEMA DI PU LIZIA ( C – E ) provvede a pulirla perfettamente e a renderla nuovamente permeabile per un successivo ciclo.

I fanghi che si staccano dalla tela vengono raccolti sul fondo del depuratore, dove una draga a facchini ( D ) provvede a trasportarli all’esterno. Ogni facchino della catenaria, prima di rientrare nel ciclo è a sua volta ripulito da un sistema di pulizia ( F ) che ne garantisce il perfetto funzionamento.

Caratteristiche tecniche

La nostra gamma di filtri a tamburo autopulenti è composta da 6 modelli standard per la depurazione di liquidi lubrorefrigeranti, i.e. oli interi ed emulsionati, con una viscosità massima di 20°cSt a 40°C contaminati.

Principali caratteristiche tecniche:

- Portata da 200 a 1000 litri/minuto di olio emulsionato (valore ridutto al 50% in caso di olio intero).

- Grado di filtraggio da 50 a 150 micron medi

- Il tamburo è interamente costruita in acciaio inox 304L.

- Il filtro è costituito da un profilo di rete metallica anch’esso in acciaio inox 304L.

- Sistema completo di limitatori elettronici di assorbimento per la protezione contro i sovraccarichi.

- I filtri a tamburo SCC possono inoltre essere forniti completi di accessori ed optional aggiuntivi su specifica richiesta del Cliente (vedi sezione “Tipologie”).

Tipologie

La serie FAT di produzione SCC è disponibile nei seguenti modelli:

| TIPOLOGIA | PORTATA EMULSIONE L/MIN | PORTATA OLIO L/MIN | VOLUME VASCA | A | INGRESSO |

|---|---|---|---|---|---|

| FAT-200 | 200 | 100 | 800 | 600 | 3″ |

| FAT-300 | 300 | 150 | 1200 | 700 | 3″ |

| FAT-400 | 400 | 200 | 1600 | 800 | 3″ |

| FAT-600 | 600 | 300 | 2400 | 900 | 4″ |

| FAT-800 | 800 | 400 | 3200 | 1100 | 4″ |

| FAT-1000 | 1000 | 500 | 5000 | 1300 | 4″ |

Componenti aggiuntivi

Il nostro ufficio tecnico è a completa disposizione per individuare e sviluppare la soluzione più adeguata per soddisfare le specifiche esigenze del Cliente.

Optional

I filtri a tamburo SCC possono essere forniti su specifica richiesta del Cliente completi di optional aggiuntivi, progettati su misura:

- Lavaggio supplementare tangenziale

- Sistema pulisci facchino

- Pompa per contro lavaggio (due modelli disponibili)

- Filtri a cartuccia o pressostato per controllo controlavaggio

- PLC (Programmable Logic Controller) per autogestione

Manutenzione

Il design, i componenti e i relativi materiali impiegati rendono il sistema filtran- te a tamburo rotativo pressochè esente da manutenzione.

Permane la sola necessità di prevedere le parti di ricambio per alcuni componen- ti dell’apparecchiatura, quali gli spicchi con rete filtrante da sostiuire in caso di rottura.

DEPURATORI MAGNETICI SERIE DPM

SCC progetta e realizza sistemi di depurazione dei li-

quidi lubrorefrigeranti per macchine utensili. La serie

DPM si compone di diverse tipologie di depuratori che consentono di fare fronte e risolvere il problema della filtrazione dei lubrorefrigeranti nei suoi molteplici

aspetti. Il depuratore magnetico SCC consiste in un

sistema di filtrazione a dischi in acciaio magnetizzati indicato per l’eliminazione di particelle magnetiche da oli interi ed emulsionati depurandoli. E’ disponibile

in diversi modelli capaci di trattare fino a 250 l/min di

olio intero e a 500 l/min di emulsione, permettendo

lo smaltimento differenziato. Oltre ai modelli standard

del nostro range di produzione, forte del suo specifico know-how di settore, SCC è in grado di proporre soluzioni personalizzate e altresì sviluppare ex novo pro

getti ad hoc per il cliente.

Applicazione

La nostra serie di depuratori magnetici per lubrorefrigeranti trova applicazione in tutte le macchine utensili ad asportazione di truciolo, quali:

- impianti centralizzati

- centri di lavoro

- lappatrici

- transfer

- torni

- alesatrici

- affilatrici

- brocciatrici

- rettifica e foratura profonda

- altre lavorazioni gravose

Principio di funzionamento

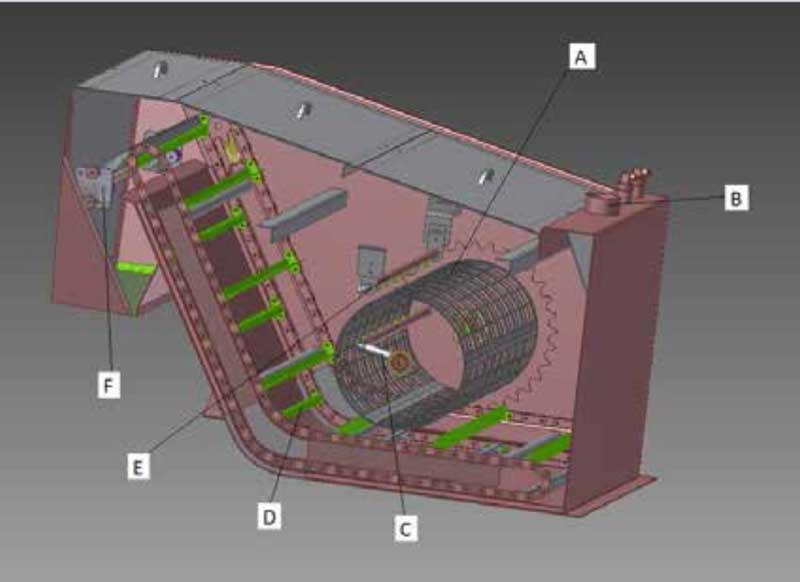

Il liquido inquinato convogliato per gravità o attraverso pompe all’interno del depuratore tramite un manicotto ( F ) o attraverso una camera rompi flusso ( G ), entra nel depuratore dove è posizionato un rompigetto ( E ) prima del gruppo di magneti ( A ) rotanti ( H ) che trattiene le particelle magnetiche che vengono successivamente rimosse da una apposita lama a pettine in aisi 304 ( B ) che invia i fanghi allo scivolo ad inclinazione variabile ( C ) che permette di regolare il recupero dei liquidi.

Il liquido inquinato convogliato per gravità o attraverso pompe all’interno del depuratore tramite un manicotto ( F ) o attraverso una camera rompi flusso ( G ), entra nel depuratore dove è posizionato un rompigetto ( E ) prima del gruppo di magneti ( A ) rotanti ( H ) che trattiene le particelle magnetiche che vengono successivamente rimosse da una apposita lama a pettine in aisi 304 ( B ) che invia i fanghi allo scivolo ad inclinazione variabile ( C ) che permette di regolare il recupero dei liquidi.

Il liquido depurato transita nella vasca di contenimento ( D ) e successivamente, in funzione degli usi, rilanciato alla macchina utensile tramite elettropompa. Il depuratore a dischi magnetici non utilizza media filtranti a perdere e consente un facile smaltimento differenziato dei fanghi recuperati.

Caratteristiche tecniche

Questo sistema viene impiegato per la depurazione di liquidi lubrorefrigeranti, i.e. oli interi ed emulsionati, con una viscosità massima di 20° cSt a 40°C contaminati da particelle magnetiche. La nostra gamma di depuratori magnetici è composta da 8 modelli standard e tramite dischi magnetici rotanti è in grado di depurare da 50 a 500 litri/minu- to di olio emulsionato e da 25 a 250 litri/minuto di olio intero. I depuratori SCC possono inoltre essere forniti com- pleti di accessori ed optional aggiuntivi, progettati anche su misura, su specifica richiesta del Cliente (vedi sezione “Tipologie”).

Il sistema a dischi magnetici rotanti non utilizza materiali filtranti consumabili e consente lo smaltimento differenziato degli scarti del processo di produzione.

Tipologie

La serie di depuratori magnetici di produzione SCC è disponibile nei seguenti modelli:

| TIPOLOGIA | LITRI | A | B | C | PORTATA EMULSIONE L/MIN | PORTATA OLIO L/MIN | |||

|---|---|---|---|---|---|---|---|---|---|

| DPM50 | 50 | 184 | 384 | 3″ | 50 | 25 | |||

| DPM100 | 100 | 255,2 | 455,2 | 3″ | 100 | 50 | |||

| DPM150 | 150 | 362 | 562 | 3″ | 150 | 75 | |||

| DPM200 | 200 | 433,2 | 633,2 | 3″ | 200 | 100 | |||

| DPM250 | 250 | 504,4 | 704,4 | 3″ | 250 | 125 | |||

| DPM300 | 300 | 646,8 | 846,8 | 3″ | 300 | 150 | |||

| DPM400 | 400 | 860,4 | 1060,4 | 3″ | 400 | 200 | |||

| DPM500 | 500 | 1002,8 | 1202,8 | 3″ | 500 | 250 | |||

| Nota: I dati di portata nominale indicati nella tabella si riferiscono ad emulsione con una concentrazione massima di olio del 5% o di olio intero con viscosità massima di 20cst a 40°C. |

|||||||||

Componenti aggiuntivi

Diverse caratteristiche del liquido da trattare, di tipologia dell’inquinante e relativa concentrazione possono con- siderevolmente influire sulle prestazioni del depuratore. Il nostro ufficio tecnico è a piena disposizione per individuare e sviluppare la soluzione più adeguata per soddisfare le specifiche esigenze del Cliente.

Optional

I depuratori SCC possono essere forniti su specifica richiesta del Cliente completi di:

- Quadro elettrico

- Precamera frangiflusso

Manutenzione

La semplicità costruttiva, i com- ponenti e i relativi materiali im- piegati rendono il depuratore SCC pressochè esente da ma- nutenzione. Permane la sola necessità di prevedere le parti di ricambio per alcuni componenti dell’apparecchiatura.

MAGNETI FISSI PERMANENTI SERIE MFP

I filtri magnetici permanenti MFP depurano i liquidi lubrorefrigeranti delle lavorazioni di metalli magnetici.

Questo sistema è costituito da cilindri a magneti permanenti per la separazione ultrafine di materiali ferrosi da lubrorefrigeranti, granaglie, granulati plastici, farina ecc. La struttura in acciaio inox 304 o 316 lo rende adatto anche per la separazione di materiale magnetico da prodotti alimentari. Inoltre offre la massima flessibilità di progettazione ed elevate prestazioni.

In un mercato sempre più attento all’impatto ambientale di processi, prodotti e servizi, i sistemi a magneti permanenti si distinguono per le seguenti prerogative:

- Costruzione semplice, robusta e affidabile

- Magneti in ferrite o Neodimio non smagnetizzabili

- Massima superficie di contatto

- Versatilità: applicabile a tutte le macchine utensili

- Nessun materiale filtrante di consumo

- Investimento economico ridotto

- Ridotto ingombro

- Semplicità d’installazione

- Efficacia magnetica potenziabile per adeguarsi ai requisiti di progetto<

Applicazione

Il magnete fisso permanente trova impiego nelle più svariate applicazioni, a partire dalle più semplici fino al montaggio in diverse macchine. Un magnete permanente si può anche usare nell’industria meccanica, nella costruzione di apparati, nella bioingegneria, nell’industria tessile, nella tecnica aeronau- tica ed aerospaziale e nell’industria alimentare. In particolare nel settore delle macchine utensili, essi sono largamente utilizzati in tutte le macchine ad asportazione di truciolo, quali:

- Impianti centralizzati

- Centri di lavoro

- Torni

- Segatrici industriali

- Rettifica

- Altre lavorazioni gravose

Principio di funzionamento

Il sistema a magneti fissi permanenti, utilizzati nel filtraggio di particolari ferrosi durante il passaggio di materiali in tramogge o vasche, è realizzato sfruttando il principio di convogliamento del campo magnetico. Esso consente di ottenere un fortissimo flusso magnetico in corrispondenza del passo tra i tubi in acciaio in cui vengono inseriti i magneti.

Caratteristiche tecniche

Struttura in acciaio inox 304 o 316. Ogni griglia magnetica nella configura- zione standard contiene 5 cilindri magnetici. All’interno dei cilindri, posso- no essere inseriti magneti in Ferrite o in NdFeB in riferimento all’esigenza ed alla capacità di filtraggio richiesta. I cilindri magnetici possono essere fissati direttamente sui Vostri supporti mediante la predisposizione filettata ai capi delle stesse, o possono essere messe in serie o a griglia per ottenere gradi di filtraggio differenti.

Manutenzione

La semplicità costruttiva e i relativi ma- teriali impiegati rendono il magnete permanente pressoché esente da manutenzione. Le operazioni di pulizia consistono nella sola estrazione dei singoli cilindri magnetici dalla loro sede per la rimozione e il successivo smaltimento dei fanghi inquinanti.

DISOLEATORI PER MACCHINE UTENSILI SERIE DAN - SERIE DAD

SCC progetta e produce due tipologie di disoleatori per il trattamento di emulsioni oleose e lubrorefrigeranti, capaci di separare emulsioni oleose in continua, compatti, versatili e di qualità elevata, che garantiscono molteplici vantaggi sia sotto l’aspetto economico che ecologico. L’utilizzo di questi sistemi consente di evacuare in poco tempo dal liquido di lavoro solo gli oli estranei riducendo al minimo i volumi dello scarto da smaltire. Questo processo favorisce l’abbattimento delle cariche batteriche e la totale eliminazione dei fumi e dei cattivi odori determinati dalla presenza di funghi in galleggiamento nelle vasche delle macchine utensili preservando la qualità dei refrigeranti più a lungo. I disoleatori SCC grazie al loro design e ai materiali di alta qualità, hanno la prerogativa di essere versatili. Infatti, all’interno di una realtà produttiva, lo stesso sistema può essere usato su più macchine utensili, garantendo molteplici vantaggi. Possono inoltre essere utilizzati su qualunque tipo di serbatoio o vasca, anche in presenza di vasche chiuse interrate o con scarsa accessibilità.

Per rispondere efficacemente ad ogni esigenza di disoleazione, SCC propone 2 diverse tipologie di disoleatori.

Serie disoleatori a nastro SERIE DAN.

Serie disoleatori a disco SERIE DAD.

Ciascuna gamma è disponibile in varie versioni per risolvere al meglio il problema dell’inquinamento dei liquidi lubrorefrigeranti e, di conseguenza, ottenere:

- Una significativa riduzione dei cost

- La riduzione della frequenza di rinnovo o reintegro delle emulsioni/lubrorefrigeranti

- La riduzione dei costi di smaltimento

- Maggiori tempi di funzionamento degli impianti

- Migliore qualità dei componenti

- Nessuna necessità di materiale di filtrazione aggiuntivo (additivi, etc)

- Rispetto delle normative ambientali

Oltre a questi prodotti standard, SCC è in grado di fornire disoleatori su misura e su specifica richiesta del cliente. I disoleatori SCC sono completamente integrabili con i sistemi autopulenti a tamburo di nostra produzione.

Applicazione

La nostra serie di disoleatori per oli estranei trova largo impiego in una vasta gamma di settori, quali l’industria automobilistica, chimica, della carta e siderurgica, i reparti di trattamenti termici, le fonderie di pressofusione e di alluminio, l’industria meccanica petrolchimica e di raffineria stazioni di servizio, le aziende di riparazione di treni ed aerei nonché l’industria alimentare.

I principali processi di lavorazione industriale in cui vengono utilizzati sono:

- Impianti centralizzati

- Centri di lavoro

- Lappatrici

- Transfer

- Torni

- Alesatrici

- Affilatrici

- Brocciatrici

- Rettifica e foratura profonda

- Altre lavorazioni gravose

Principio di funzionamento

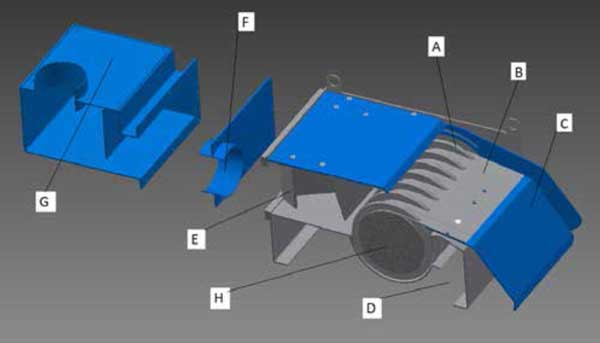

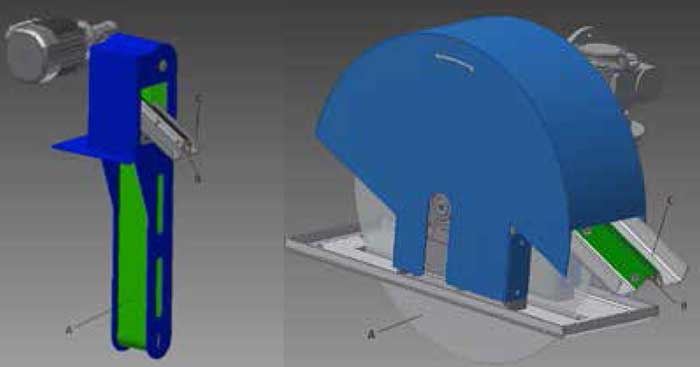

Il disco/nastro (A), immerso nel liquido, ruotando, per adesione trascina verso l’esterno gli inquinanti che vi aderiscono. Nella sua rotazione il disco/nastro incontra due raschiatori (B) provvisti di un bordo in gomma che rimuovono tutto quanto vi aderisce e con opportune canaline (C) lo convogliano all’esterno. È possibile corredare il disoleatore di un quadro elettrico di comando e controllo con possibilità di impostare cicli di funzionamento temporizzato.

Il disco/nastro (A), immerso nel liquido, ruotando, per adesione trascina verso l’esterno gli inquinanti che vi aderiscono. Nella sua rotazione il disco/nastro incontra due raschiatori (B) provvisti di un bordo in gomma che rimuovono tutto quanto vi aderisce e con opportune canaline (C) lo convogliano all’esterno. È possibile corredare il disoleatore di un quadro elettrico di comando e controllo con possibilità di impostare cicli di funzionamento temporizzato.

Caratteristiche

- Layout macchina compatto, peso e ingombri limitati

- Versatilità, depuratore adattabile ad ogni tipo di macchina utensile

- Comodamente trasferibile da tra postazioni di lavoro

- Aumento della durata di utensili ed emulsioni/lubrorefrigeranti

- Riduzione costi di smaltimento e flora batterica

- Facilità di utilizzo e riduzione tempi di pulizia

- Modalità manuale o automatica

Manutenzione

Tutti i diseolatori SCC si contraddistinguono oltre che per la versatilità anche per la sem plicità di manutenzione.

Il design costruttivo di queste apparecchiature estremamente semplificato fa sì che la manutenzione sia limitata al controllo periodico dei raschiatori, soggetti ad usura e alla pulizia delle canaline di scarico per mantenere l’intero sistema di depurazione efficiente ed altamente performante.

DISOLEATORE A NASTRO SERIE DAN

La serie DAN viene utilizzata laddove vi è poco spazio disponibile e in presenza di elevate escursioni del livello di liquido lubrorefrigerante. Le principali caratteristiche e tipologie sono riassunte nella tabella.

| TIPOLOGIA | A | B | C | D | L | MASSIMO ESTRAZIONE OLIO L/H |

|---|---|---|---|---|---|---|

| DAN-210 | 260 | 290 | 90/120 | 270 | 210 | 6-15 |

| DAN-410 | 260 | 290 | 90/120 | 270 | 410 | 6-15 |

| DAN-610 | 260 | 290 | 90/120 | 270 | 610 | 6-15 |

La serie di disoleatori a disco di produzione SCC è caratterizzata dalle seguenti specifiche ed è disponibile nelle seguenti tipologie.

La serie di disoleatori a disco di produzione SCC è caratterizzata dalle seguenti specifiche ed è disponibile nelle seguenti tipologie.

| TIPOLOGIA | A | B | C | D | E | F | G | H | I | L | M | N | O | MASSIMO ESTRAZIONE OLIO L/H | PESO Kg |

|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|

| DAD-350 | 350 | 400 | 150 | 60 | 50 | 120 | 260 | 300 | 80 | 462 | 374 | 66 | 13 | 13 | 15 |

| DAD-500 | 600 | 550 | 150 | 52 | 28 | 120 | 260 | 300 | 180 | 612 | 524 | 66 | 13 | 22 | 18 |

| DAD-600 | 600 | 650 | 150 | 78 | 0 | 120 | 260 | 300 | 230 | 740 | 624 | 66 | 13 | 35 | 20 |